Product製品紹介

クルマの商品性に直結する重要部品を開発・製造し、

自動車の軽量化・走り・衝突安全性に大きく貢献します。

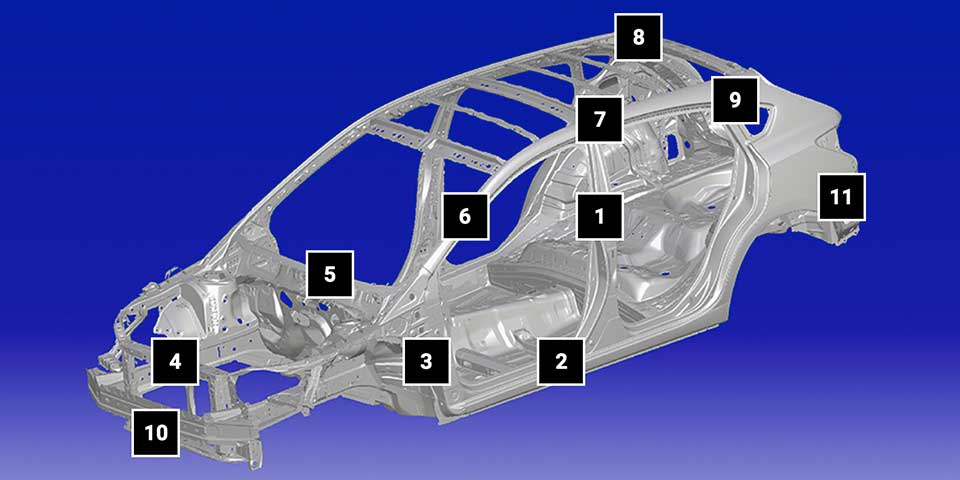

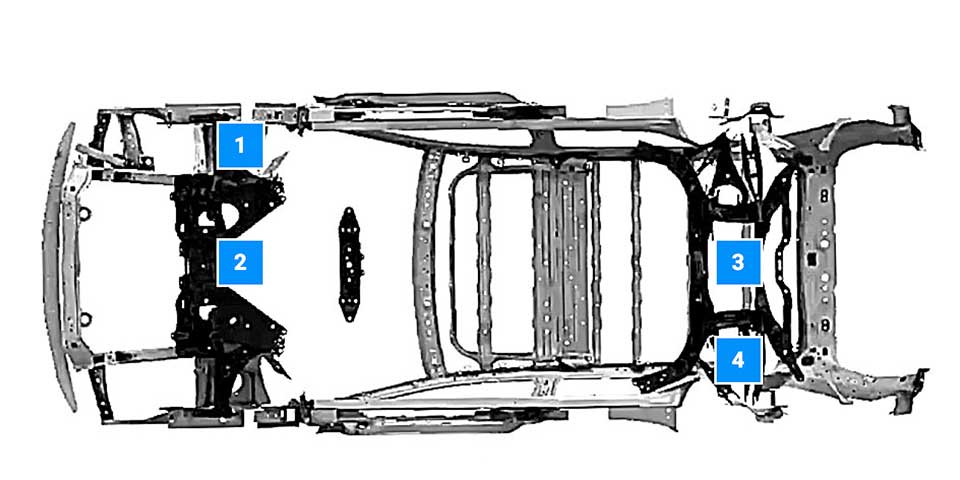

約3万点のパーツからなる走る精密機械と言われる自動車。TOAの主要生産品は、クルマの骨格を形成する車体骨格部品と足回りパーツのサスペンション部品です。

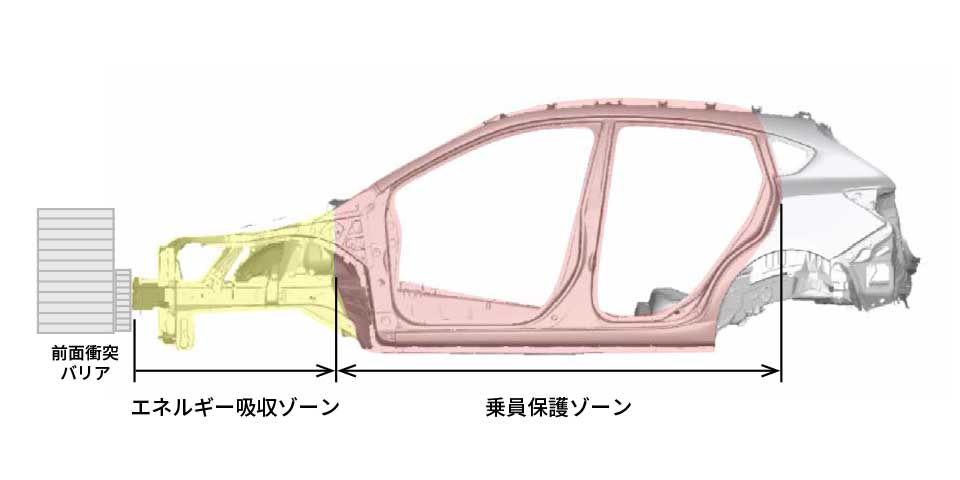

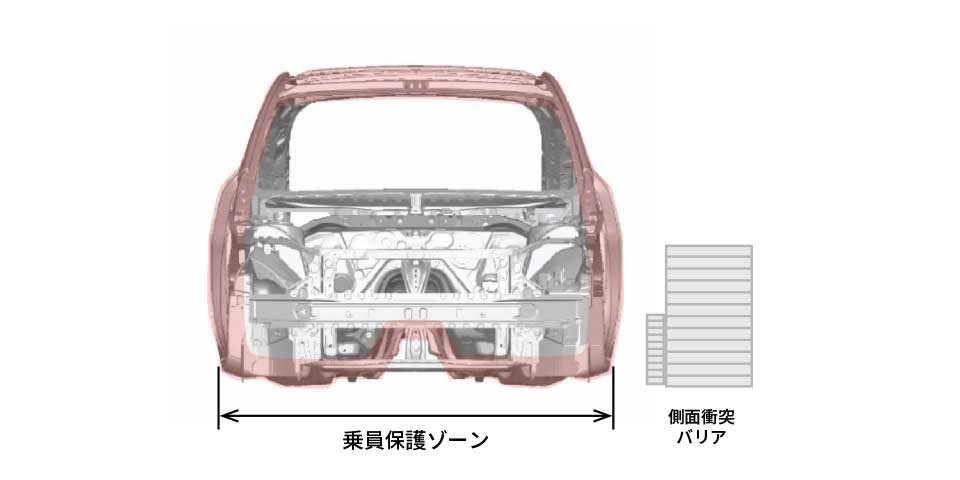

車体骨格部品

自動車の衝突安全性能に貢献する超高強度な車体骨格部材

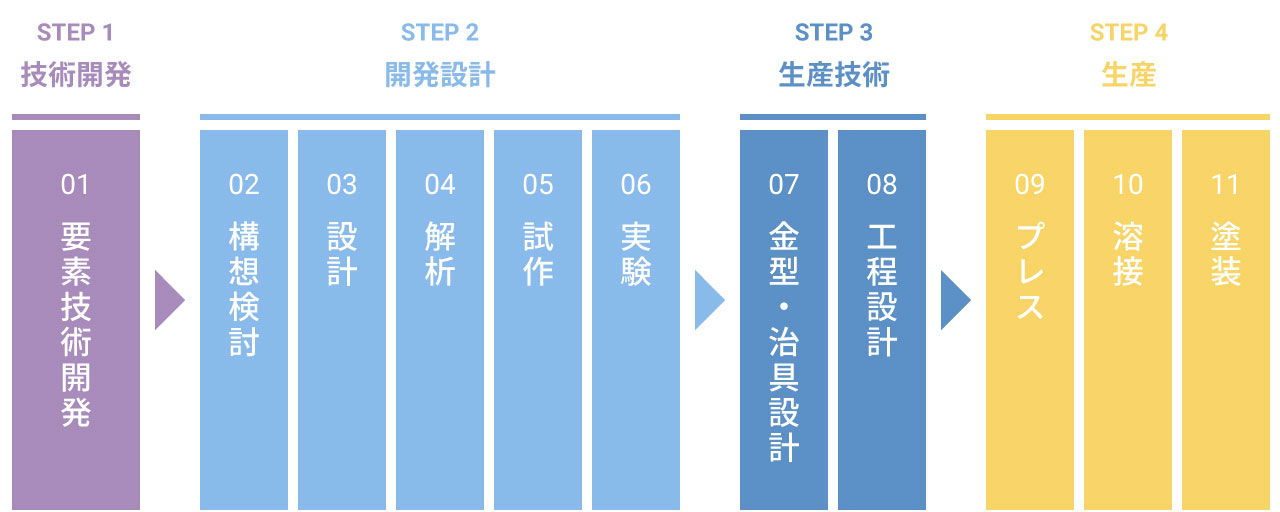

開発の流れ

-

STEP 1

技術開発

-

STEP 2

開発設計

-

STEP 3

生産技術

-

STEP 4

生産

Technology技術紹介

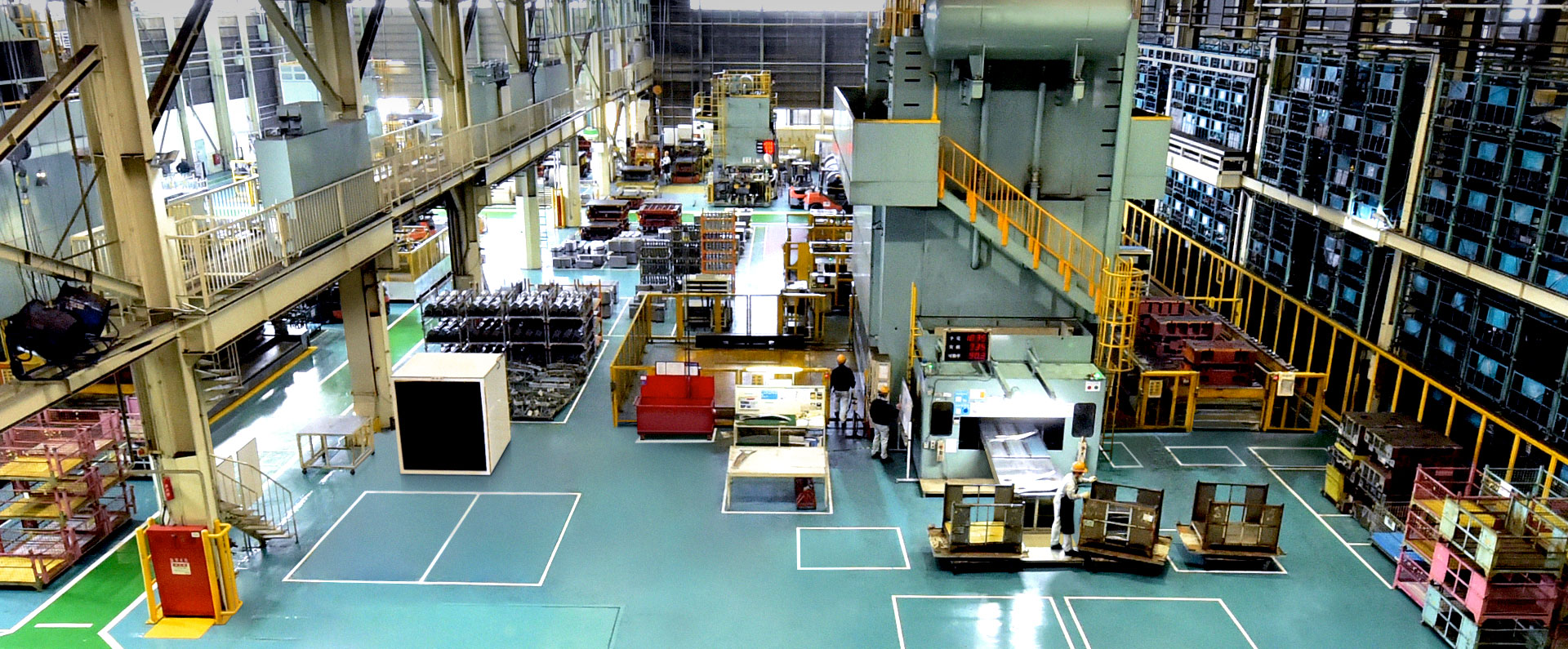

業界をリードする技術開発力で自動車の性能向上に貢献。

要素技術開発から部品設計、生産ラインの構築まで

一貫で行うのものづくり。

お客様の車両構想段階から共同開発に参画し、最先端の加工技術の研究、CAEを活用した部品・金型・工程設計や試験評価などを行っています。

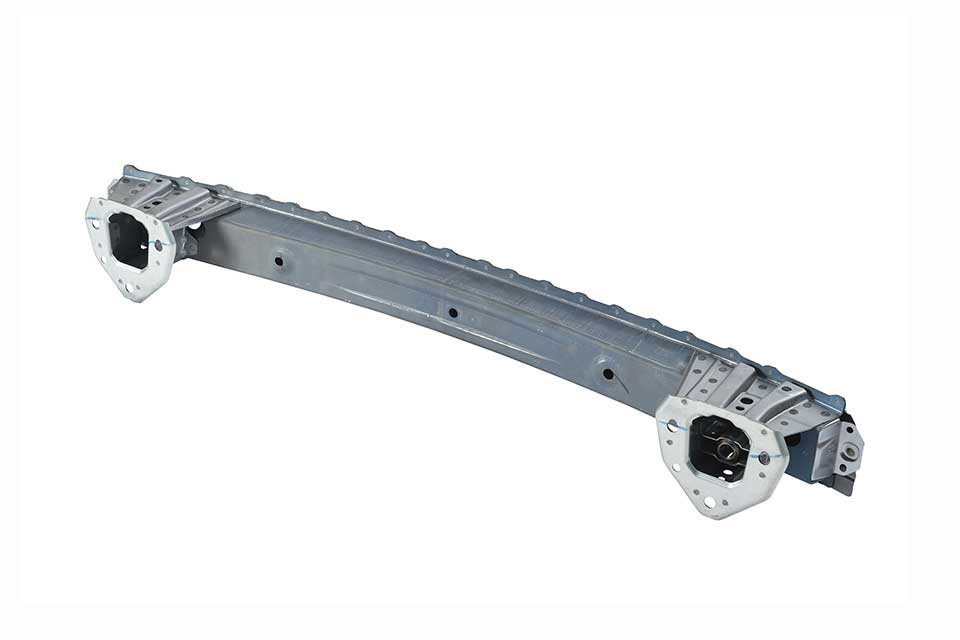

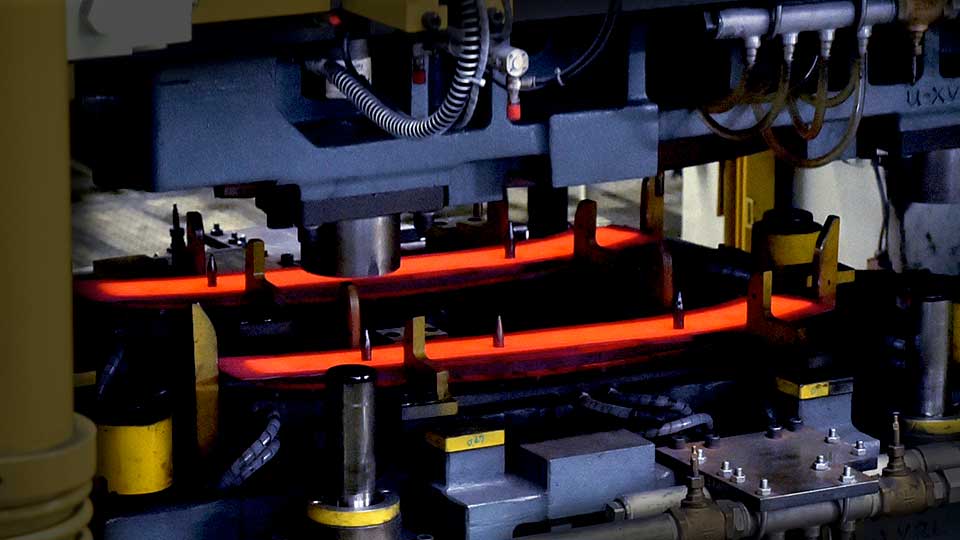

ホットスタンピング

鋼板を加熱して、成形と同時に急冷するホットスタンピング技術を確立。1500MPaという世界最高レベルの引張り強さを持つ車体骨格を生産しています。

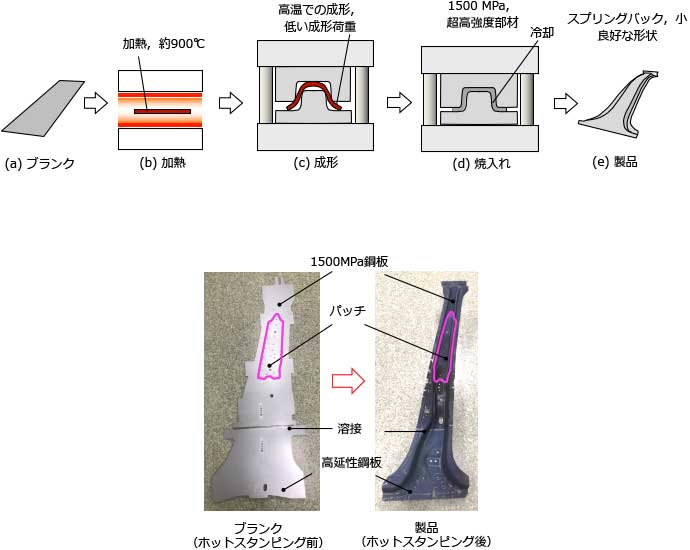

ホットスタンピング技術

ホットスタンピングは約900℃に加熱した専用の鋼板をプレス成形し、プレス下死点で10秒程度保持して焼入れするダイクエンチングによって約1500MPaの引張り強さを有する成形品を得る工法です。鋼板の材料特性を工程ごとに変化させながら加工することが冷間プレスとの大きな違いであり、オーステナイトまで加熱した鋼板は柔らかくプレス加工力の低減に貢献し、最後にダイクエンチしてマルテンサイト化をすることで形状凍結性の高い超高強度部材に変化します。

東亜工業は2000年以降自主開発に着手し、2011年から量産を開始しております。独自のノウハウの蓄積と高い技術力により、部分的な高強度化を効率よく実現するパッチワークや、部分的な延性増加を目的とした非焼入れ材を用いた新たなホットスタンピングの技術開発などにより、お客さまの軽く強い自動車づくりに貢献しています。

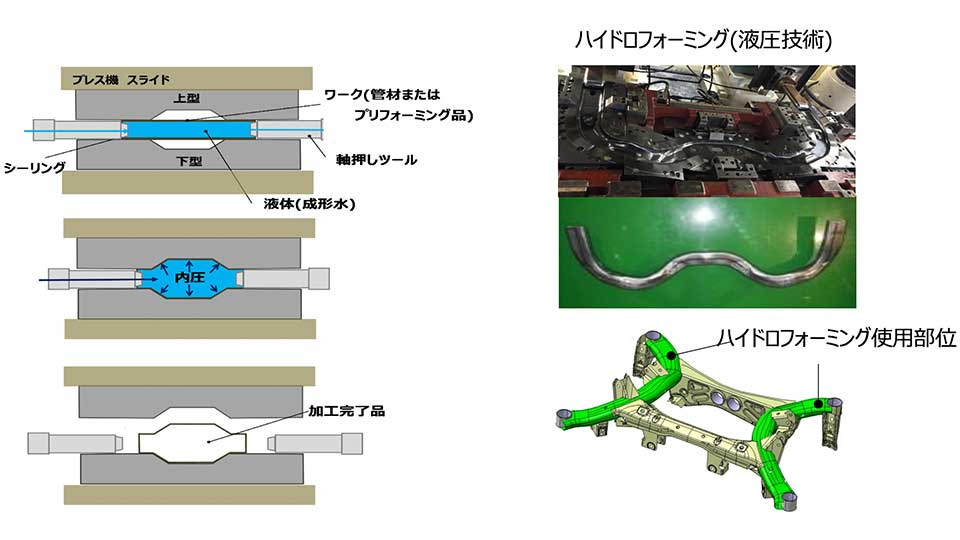

ハイドロフォーミング

「液圧成形」とも言い、パイプ素材に内から超高水圧をかけ、膨らませて加工する先端技術です。シームレスで加工ができることから、製品の薄肉化が図れます。

ハイドロフォーミング技術

ハイドロフォーミングは液圧を利用した管材の成形法で、型締めされた鋼管内部に水を注入し、1000気圧以上の内圧を負荷して膨らませながら金型に沿った形状に成形します。

複雑な形状の中空部品を一体成形するため、継ぎ目のない軽量で高剛性の部品が製造でき、スプリングバックが小さく、部品全体がひずみを受けて硬化する加工上の特徴により、高い形状精度や強度にも寄与します。

東亜工業では1998年から量産を開始しており、ノウハウの構築と加工技術の進化を続けながら、近年は走りを支えるサブフレームに採用され自動車の安心と愉しさを支えています。

デジタル設計

強度や剛性などの部品性能を事前検証できる構造解析に加えて、成形性を検証する塑性加工解析や、溶接の工程設計にも解析を導入し開発の各段階で高精度で事前検証できる体制を構築しています。

実験・評価技術

設計時に織込んだ部品性能が実際の部品で発揮されているかを確認するため、自社でサス部品の強度や耐久性が評価できる試験設備を所有しています。近年は車体骨格部材に対しても評価ができるよう新しい試験装置の開発、導入も進めています。

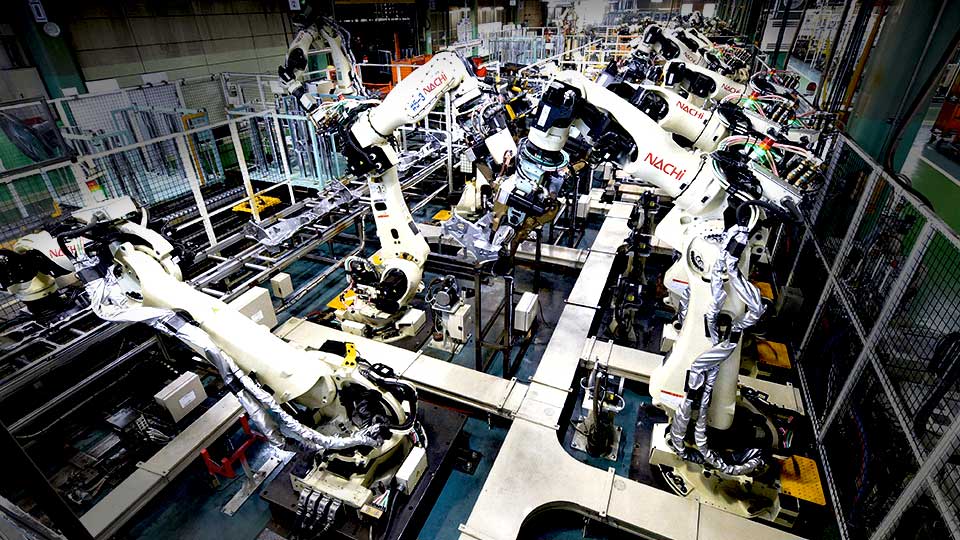

組立ライン設計

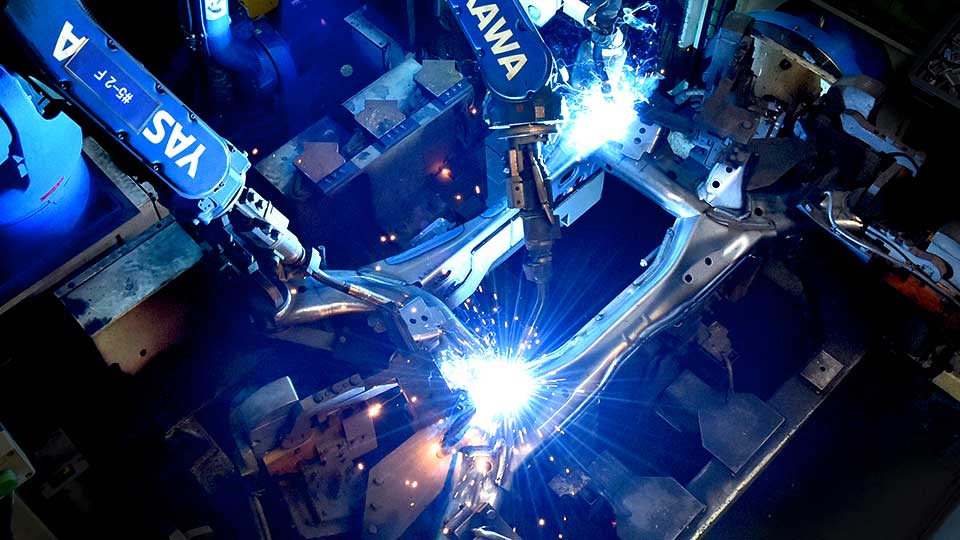

溶接技術

自動車部品の組立てにおいて、溶接は重要な要素技術のひとつです。TOAでは、抵抗溶接、アーク溶接を基盤として、レーザーやプラズマなどの新しい溶接技術についても技術開発、量産を行っています。

Quality品質保証

世界トップレベルの精度・品質を追求

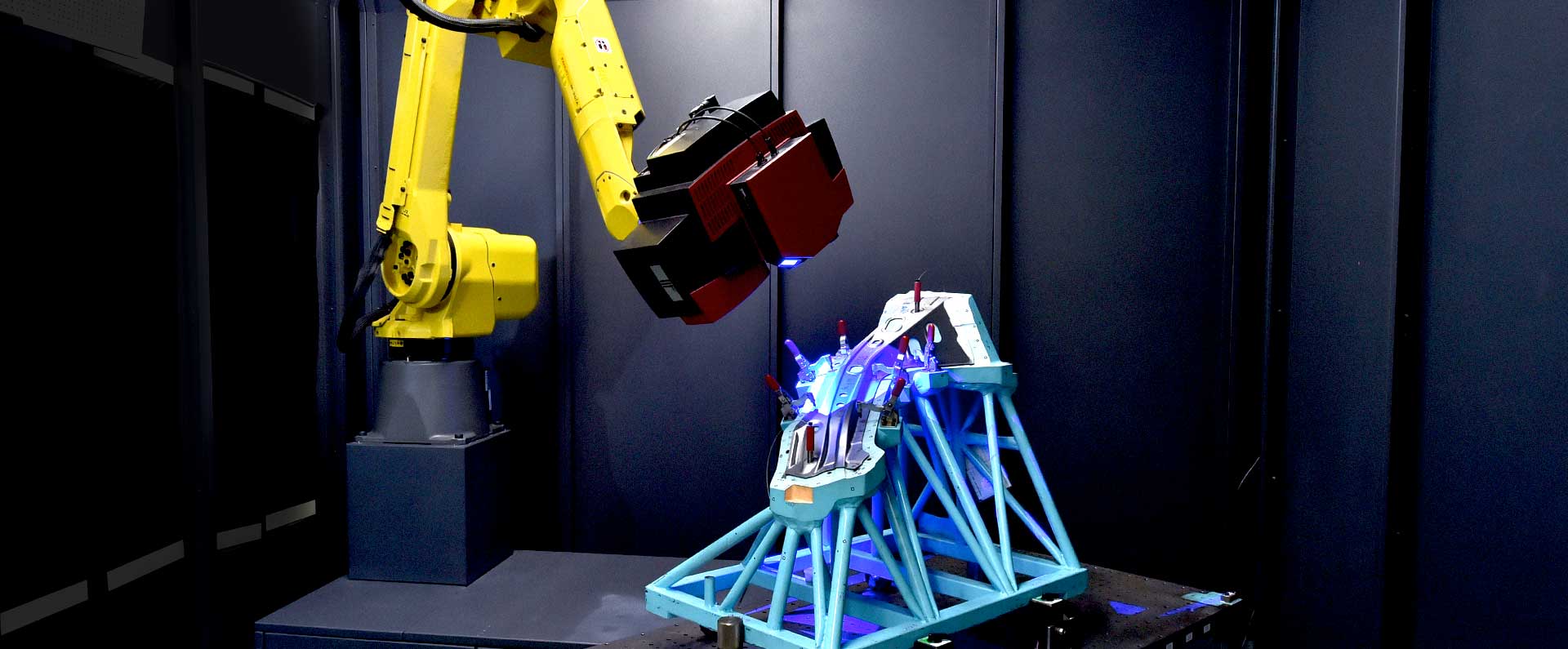

性能を最大限に発揮するために、自動車部品にはより高い形状精度が要求されています。TOAでは生産スピードに合わせて全数の精度を測定できる非接触式精度測定装置クオリティゲートを日本で初めて導入し、主にサス部品に対して精度・品質の大幅な向上を目指しています。

ミクロン単位の接触式3次元高精度測定システムを導入

高精度なモノづくりには用途に合わせた精度測定システムが不可欠です。高精度な接触式3次元精度測定システム(CMM)や、素早く部品形状がスキャンできる非接触式3D測定装置などの多様な計測機を所有しており、試作から量産まで一貫してデータを活用した開発を進めています。

自動車事業に関するお問い合わせ

まずはお気軽にご相談ください。